新能源汽车的碳纤维电池箱体具有哪些实际应用意义?

sz-nicecf.com

2024 年 7 月 2 日

深圳奈斯碳纤维科技:碳纤维是一种含碳量在95%以上的高强度、高模量的新型纤维材料,其强度比钢铁的高出10倍,但是重量只有钢铁的1/4。抗拉强度一般都在3500MPa以上,是钢的7到9倍,并且对酸碱盐等化学物质有着很好的耐受能力,抗冲击吸振能力强,在遇到外界撞击的时候,碳纤维的能量吸收率是钢的3-5倍,安全性较高。针对这些特点,工程师开始尝试将碳纤维应用于新能源汽车电池箱体结构中。

将碳纤维材料应用在汽车中不仅减轻了自身重量,提高了燃油的应用效率,并且间接的降低了二氧化碳的排放量,能够响应国家“绿色出行”的口号。一般大型电动车辆的箱体多采用钢板焊接而成,小型电动车一般采用底盘悬挂式电池包,所以对电池箱体的质量要求特别高,采用质轻高强的碳纤维复合材料制作电池箱体可以达到分担电池质量压力和保护电池模块的作用。

对于新能源汽车来说,动力电池是核心组成部分,对电池组的工作安全和防护起到十分关键的作用。因此,相对于车体的其他部位而言,电池箱体的选材对于防撞、防水、防火、防尘等方面要求尤为严格。小型电动车辆的电池箱体一般是安装在车体的底部,但车体底部的运行环境比较恶劣,箱体的材质必须做到防水防尘并且抵御道路环境对它的侵蚀。在车辆运行过程中,电池受到的冲击和振动也是比较大的,电池箱体除了容绁和保护电池之外,还需要能够有效的隔绝人员与电池的接触,所以对电池箱体的安全防护等级要求也非常高。

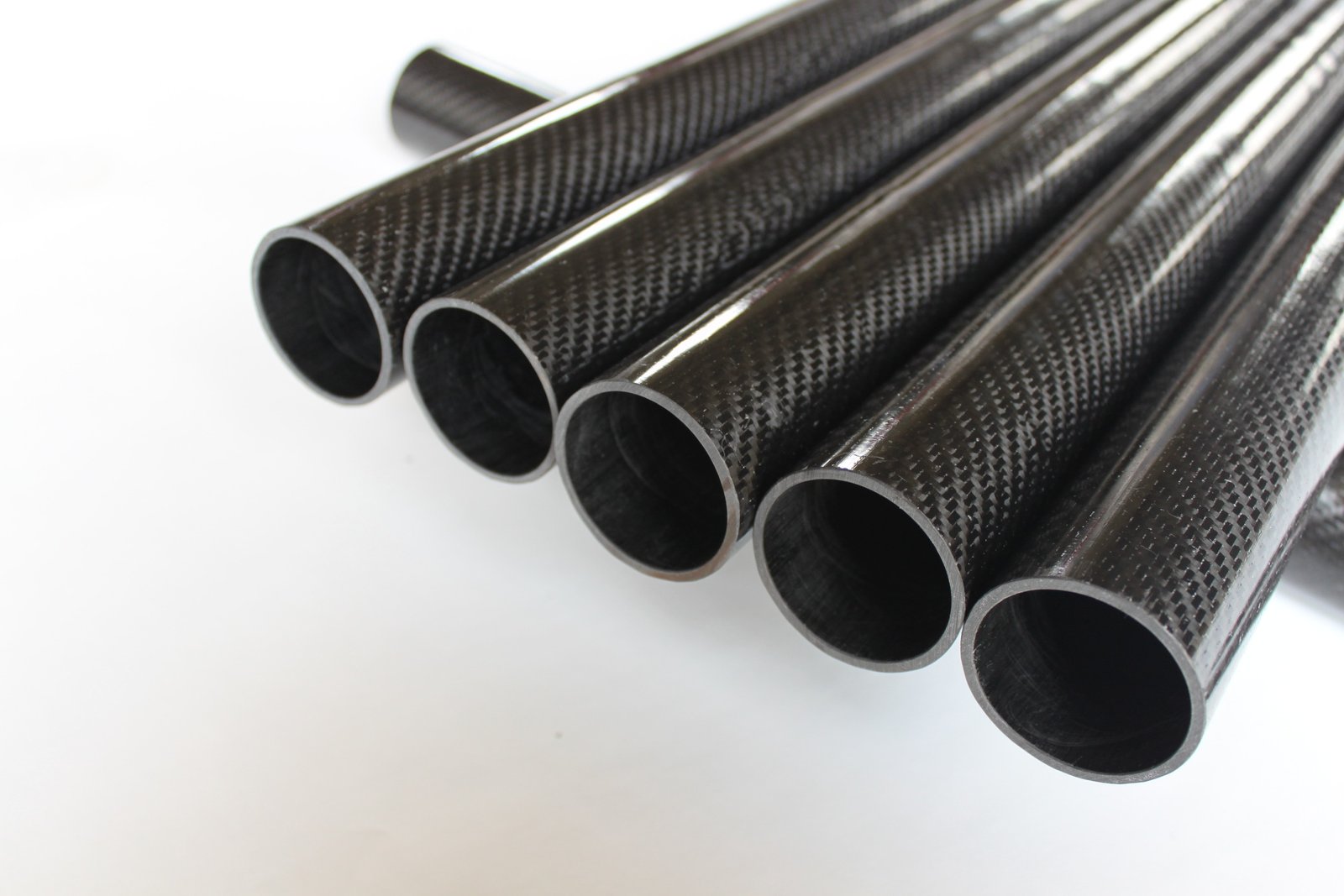

在车用电池箱体的制作工艺上,采取合适批量生产的热压罐工艺。首先依据电池箱容积尺寸制作阴模,再对预浸料的铺层进行设计,最外层应用3k碳纤维预浸料,其他铺层依据箱体的厚度和荷载蒙受力,确定剩余单向预浸料的铺层层数,在模县内完成铺料后,通过密封条、真空泵等抽真空,再放入热压罐加热固化,待冷却后脱模,对需求开孔和切割的部位进行精加工,以便利安装金属接头与车体构造相衔接。金属紧固件与电池箱体的衔接能够采取预埋入和胶粘两种方法,普通通过预埋入的深度能控制衔接处对拉伸强度的蒙受力。为提升产品安全系数,碳纤维电池箱体还必须通过包含火烧、模拟撞击等有关测试。

碳纤维电池箱体不仅仅是新能源汽车应用的一个成功案例,而且这个应用案例对汽车轻量化有着很好的模范和促进作用。而这类轻量化的最后意义是减轻车体自重,减少能源消耗,降低尾气排放。跟随中国政府通过推行电动汽车来调整国家能源构造,加大传统汽车行业的转型力度,碳纤维等新材料的应用将陆续帮助电动汽车提升本身的性能优势,为其在产业构造中博得更多的竞争空间。